Una delle domande più frequenti che mi sento rivolgere, riguarda la configurazione di OpenERP per la gestione delle lavorazioni conto terzi.

Sui manuali ufficiali di OpenERP se ne parla sommariamente, viene mostrata qualche configurazione, ma nulla più.

Se vi interessa cercare informazioni sull’argomento nella documentazione ufficiale, fate riferimento al termine “subcontracting“.

Vediamo quindi un flusso completo, che va dalla vendita alla produzione, di un prodotto finito composto da un semi-lavorato, la cui distinta base comprende dei componenti che vengono lavorati presso terzi.

Configurazione dei prodotti

Per testare il flusso dobbiamo innanzitutto creare e configurare correttamente i prodotti che

ci occorrono, ovvero:

1. Prodotto Finito

2. Prodotto Semilavorato

3. Componente 1

4. Componente 2

5. Lavorazione

Configureremo in seguito Prodotto Finito in modo che abbia una distinta base composta da Prodotto Semilavorato, composto a sua volta da Componente 1 e Componente 2.

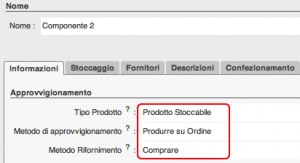

Il nostro prodotto finito dovrà essere configurato come nell’immagine a fianco, ovvero come prodotto stoccabile e con metodo di rifornimento “Produrre“.

Il metodo di approvvigionamento dipenderà invece dal vostro caso specifico, ma non influisce sul flusso che andremo a mostrare.

La stessa configurazione vale per il prodotto semilavorato.

I componenti invece dovranno essere configurati come acquistabili, selezionando “Comprare” come metodo di rifornimento.

I componenti invece dovranno essere configurati come acquistabili, selezionando “Comprare” come metodo di rifornimento.

Dovremo ricordarci di configurare il fornitore di riferimento, nel caso di prodotti acquistabili, tramite i campi presenti nel tab “Fornitori“, visibile nell’immagine a sinistra.

Anche in questo caso, il metodo di approvvigionamento non influisce sul flusso che vogliamo dimostrare.

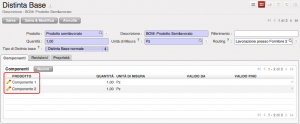

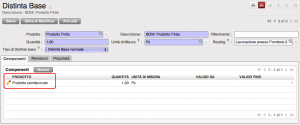

Configurazione distinte base (BoM)

Dovremo quindi procedere alla configurazione delle distinte base (BoM) del prodotto finito e del semilavorato.

Dovremo quindi procedere alla configurazione delle distinte base (BoM) del prodotto finito e del semilavorato.

Come è possibile vedere in immagine, parleremo anche di “routing”, siccome è un elemento chiave delle lavorazioni conto terzi.

In questo caso, stiamo simulando l’assemblaggio dei componenti per la creazione del semilavorato e una seconda operazione (es: verniciatura) sul semilavorato per la produzione del prodotto finito. Entrambe le operazioni fatte dal terzista.

Ovviamente la distinta base del prodotto finito potrebbe essere associata presso un centro di lavoro locale o presso un secondo fornitore.

Configureremo il prodotto finito facendo sì che includa il semilavorato ed inseriremo nella distinta base del semilavorato i due componenti precedentemente creati.

Siccome il prodotto finito e il semilavorato sono stati configurati come da produrre, ci aspetteremo che l’approvvigionamento generi degli ordini di produzione.

Mentre per i componenti, configurati come da acquistare, il sistema genererà automaticamente degli ordini di acquisto a fornitore.

Parlando di distinte base, è importante ricordarsi che per una agevole configurazione di queste, è presente l’azione “Distinta base” sul form di configurazione del prodotto.

Ma come accennato poco fa, dobbiamo completare la configurazione delle distinte base associando l’apposito routing.

Configurazione operazioni di produzione

In OpenERP, parlando di produzione, il routing identifica le operazioni necessarie al ciclo di produzione stesso.

Per poter configurare correttamente il flusso con tutte le azioni attese, è necessario installare il modulo mrp_operations, che consentirà di gestire il flusso dei centri di lavoro.

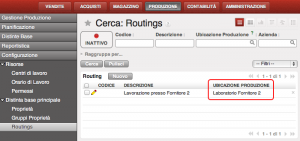

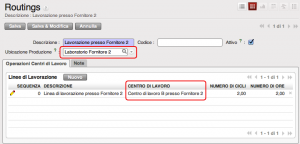

Dal sotto menù “Routings“, nella configurazione della sezione produzione, possiamo creare un nuovo routing.

Dal sotto menù “Routings“, nella configurazione della sezione produzione, possiamo creare un nuovo routing.

Dall’immagine vediamo che si aggiunge un nuovo tassello alla nostra configurazione, siccome il routing ci richiede la configurazione di un punto di stoccaggio apposito, che consisterà, nel nostro caso specifico, nel laboratorio del terzista.

E non solo… la configurazione del routing prevedere almeno una “linea di lavorazione“, con associato un “centro di lavoro“. Quindi, prima di poter salvare il routing, sarà necessario creare questi due elementi.

E non solo… la configurazione del routing prevedere almeno una “linea di lavorazione“, con associato un “centro di lavoro“. Quindi, prima di poter salvare il routing, sarà necessario creare questi due elementi.

Per una maggiore usabilità di OpenERP, ricordiamo che in questi casi, posizionandosi nel campo di relazione, basterà premere F1 per poter creare la risorsa mancante; come il punto di stoccaggio o il centro di lavoro nel nostro caso.

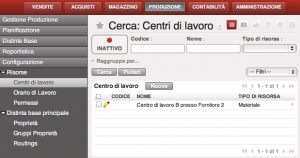

La configurazione dei centri di lavoro è accessibile dal sotto menù “Risorse” presente nel menù “Configurazione” della sezione “Produzione“.

La configurazione dei centri di lavoro è accessibile dal sotto menù “Risorse” presente nel menù “Configurazione” della sezione “Produzione“.

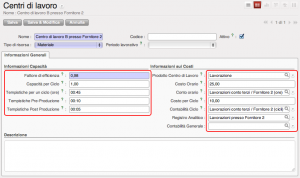

Il centro di lavoro, nel nostro caso, corrisponderà all’addetto o al macchinario, presso il terzista, che eseguirà la nostra lavorazione.

Sono diversi i dettagli del centro di lavoro che possono essere configurati.

In realtà, molti di questi riguardano la gestione analitica delle lavorazioni che potrebbe non essere di interesse del lettore.

In realtà, molti di questi riguardano la gestione analitica delle lavorazioni che potrebbe non essere di interesse del lettore.

Per questo motivo rimandiamo questi argomenti ad un prossimo how-to.

Ricordiamoci solamente che è possibile associare un articolo, dei conti analitici, dei fattori di efficienza al centro di lavoro e dei dati riguardanti le tempistiche di lavorazioni che verrebbero eventualmente utilizzati per la pianificazione degli ordini.

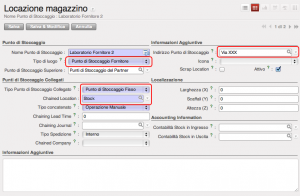

Configurazione magazzino

Nella configurazione del routing, come visto poco fa, è necessario associare un “punto di stoccaggio” specifico, che identifica il magazzino fornitore usato per lo scambio della merce relativa alla lavorazione conto terzi.

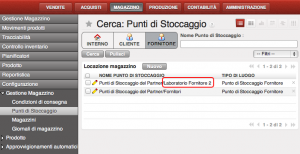

Andiamo quindi a creare un nuovo punto di stoccaggio che comparirà nell’elenco di quelli di tipo fornitore.

Andiamo quindi a creare un nuovo punto di stoccaggio che comparirà nell’elenco di quelli di tipo fornitore.

Non usate quella “Fornitori” esistente, siccome è necessario creare una “stock location” specifica per ogni terzista.

La gestione dei punti di stoccaggio si trova ovviamente nel menù “Configurazione” della sezione “Magazzino“.

Creiamo quindi un nuovo punto di stoccaggio (a volte descritto come

Sono diversi i parametri utili nel form di creazione. In primo luogo dobbiamo prestare attenzione al campo “Tipo di luogo“, che dovrà essere impostato come “Punto di Stoccaggio Fornitore“.

“Tipo di Punto di Stoccaggio Collegato” dovrà essere impostato come “Punto di Stoccaggio Fisso” e “Chained Location” dovrà riferirsi al nostro magazzino (Stock di default).

Non dimentichiamoci in fine di specificare l’indirizzo del terzista nel campo “Indirizzo Punto di Stoccaggio“, così che OpenERP possa creare il documento di consegna della materia prima verso il magazzino di terzi.

Conclusioni

Con questo ultimo passaggio, sono terminate le configurazioni basilari per la gestione di un flusso di produzione conto terzi.

Le configurazioni possibili sono pressoché infinite, quindi sarà necessario sperimentare la variazione dei numerosi campi accennati nella guida al fine di scoprire, sicuramente, nuove strade che sicuramente potranno risultare adatte a casi specifici.

Nella seconda parte di questo articolo, sperimentiamo un flusso di vendita e produzione conto terzi, così da poter testare le configurazioni appena eseguite.